Многие не знают ответа на поставленный вопрос, но мы постарались собрать только самые актуальные на данный момент данные. Смотрите и узнайте:

Приспособление для заточки ножей своими руками — инструкция!

Оглавление

Практически каждый человек в жизни сталкивается с вопросом относительно заточки ножей. Ведь любой ножик, независимо от его качества, рано или поздно тупеет. Поэтому за лезвием необходимо тщательно ухаживать.

В магазинах сегодня можно выбрать любую точилку среди огромного разнообразия.

Какие бывают камни для заточки

В целом существует несколько основных видов таких приспособлений. А именно:

Масляные, на поверхности которых масло, специально для экономии материала.

Водные, аналогичный предыдущему, но здесь применяется вода.

Натуральные, обработанные промышленным способом.

Искусственные, сделанные из не природных материалов.

Резиновые, встречающиеся крайне редко. Совершенно неудобные в эксплуатации.

Нюансы в вопросе заточки

В заточке каждого ножика бывают свои моменты.

Например, японский самостоятельного типа заточки требует особого внимания довольно опытного специалиста, поскольку японский вид стали довольно хрупкий. Чтобы их точить производители дают рекомендацию применять разные водные камни, наделенные разнообразной зернистостью.

Хозяйки для заточки применяют точилки, купленные в магазине. При использовании нескольких ножей, их острота сохраняется дольше.

А ведь это очень немаловажно, даже несмотря на то, что это отнимает массу времени и силы.

Как правильно точить ножи?

Для этого необходимо создавать специальные условия. Благодаря им ножик будет оставаться острым еще очень долго.

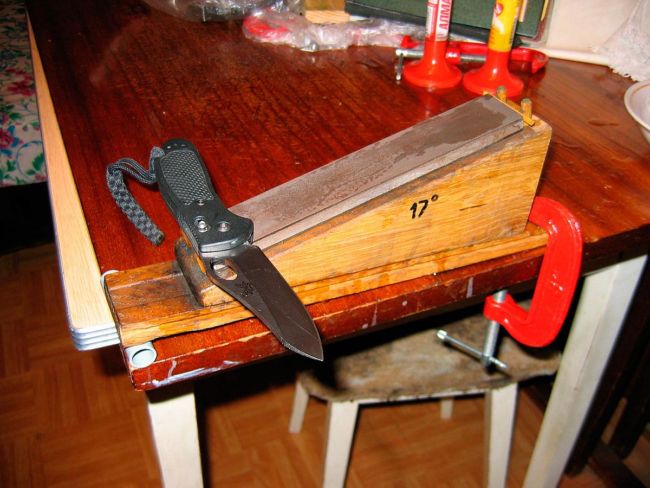

Поэтому важно верно подобрать угол, при котором будете точить ножи. Согласно основному правилу в этом вопросе, чем меньше угол, под которым затачивается нож, тем прочнее получится режущая кромка.

Важно не забывать, что от максимальной остроты зависит следующая заточка. Чем острее будет нож, тем быстрее придется его точить. При этом сделать его снова «работоспособным» будет гораздо сложнее.

Зачем затачивают ножи?

Смысл заточки — восстановление остроты лезвия. Для этого позаботьтесь о верном угле затачивания. То есть нужно восстановить заданный ранее угол, соответствующий нормам с технологической точки зрения.

Чтобы проверить, насколько качественно произведена заточка, разрежьте материал, который режется лезвием именно этого ножа. Если материал разрежется элементарно, Вы сделать всё совершенно верно.

Возможные проблемы в процессе заточки

Для того чтобы правильно подобрать нужный угол, важно иметь определенный опыт, без которого достаточно сложно справиться в этом вопросе. А уж тем более, если не будет специального оборудования для этого.

Ведь если ножик держать руками в процессе заточки, достаточно сложно добиться его идеальной «остроты» в результате.

Чтобы устранить проблему, рекомендуем сделать самодельный станок своими силами, предназначенный специально для заточки ножиков. В целом, конструкции, которые уже существуют, довольно просты.

Чем точат ножи дома?

Иногда бывает и такое, что нож нужно быстренько сделать острым. Здесь может пригодиться брусок древесины, ножовка, наждачка, тарелка из керамики, стамеска и т.п.

А есть и вовсе те, кто может произвести заточку о фундамент из цемента с песком. Но, такой способ вовсе не рекомендуется. Ведь существует масса иных и более проверенных!

Наилучший среди всех – изготовить самодельное приспособление. Это не только удобно, но и мало отличимо от заводского.

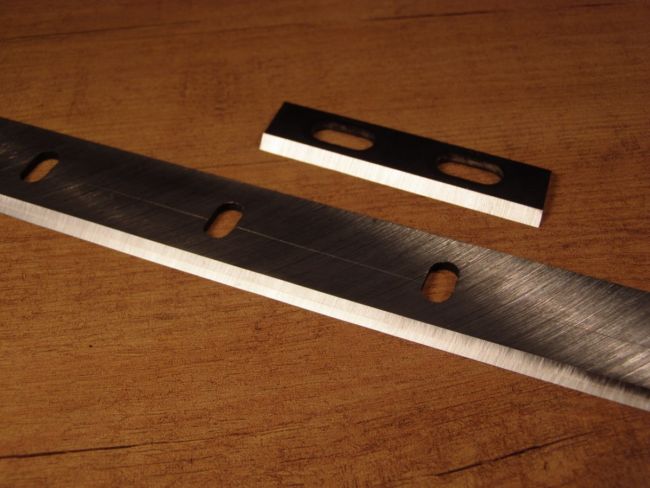

Как точить строгальный нож

С ножиками такого плана под силу справиться опытному мастеру-профессионалу, у которого есть не только знания, но и навыки в этом деле. Процесс довольно сложный на самом деле.

При этом в простом магазине оборудование для заточки такого ножа довольно сложно найти. Следует знать, что здесь поможет современный инструмент, в котором можно выставить низкие обороты с водным охлаждением.

Нужно применять новый камень, на котором ровная поверхность. Лучшим будет именно водный вид камня.

Кроме того, не имея определенного опыта и навыков заточки строгальных ножей, можно также обратиться на СТО, где наверняка имеется такое оборудование, как точило.

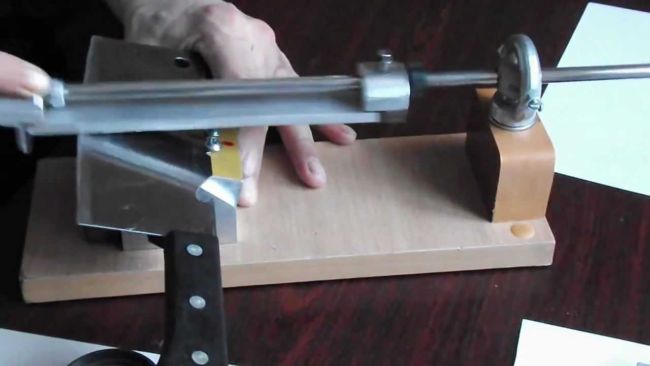

Фото примеры заточки ножа своими руками

Рекомендуем посмотреть:

Последние статьи

Функциональное освещение и элегантная универсальность

Особенности, виды и применение сварной сетки

Резка металла

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Как сделать станок для заточки ножей своими руками

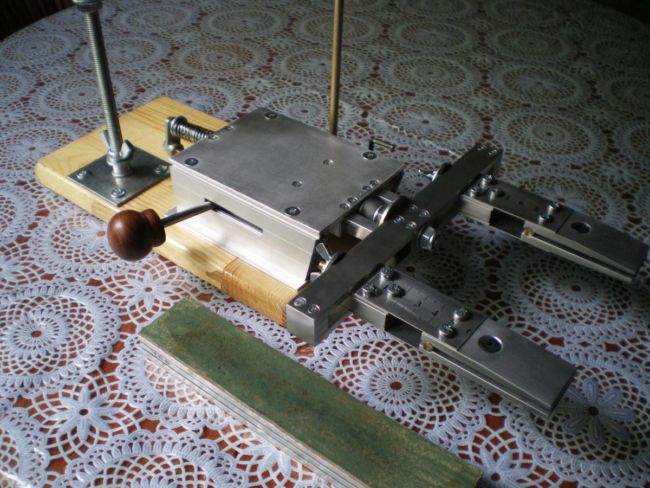

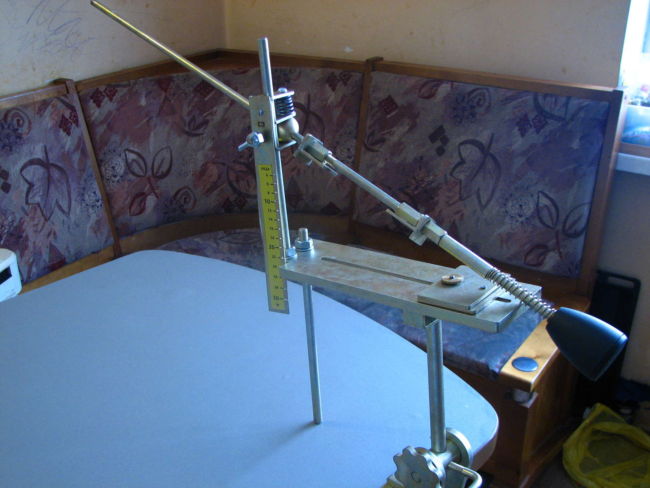

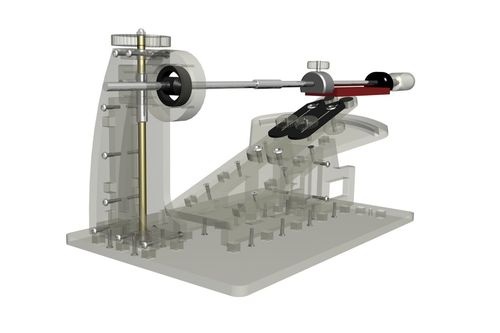

Появление заточных станков Edge Pro без преувеличения совершило революцию. Цены действительно высокие, но ведь никто не мешает скопировать принцип и самому создать подобное устройство. Мы предлагаем конструкцию простого станка для заточки ножей, стамесок и любых других лезвий, который вы сможете сделать своими руками.

Основание станка

Большинство деталей для заточного станочка можно изготовить буквально из чего угодно, следуя общему принципу устройства. Как пример возьмём ламинированную или полированную ящичную фанеру толщиной 8–12 мм, которая повсеместно применялась при изготовлении корпусов советской радиотехники.

Основание должно быть тяжёлым — около 3,5–5 кг — иначе станок будет неустойчивым и непригодным для заточки тяжелого рубящего инструмента. Поэтому приветствуется включение в конструкцию стальных элементов, например, основание корпуса можно «подковать» уголком 20х20 мм.

Из фанеры нужно выпилить лобзиком две детали в форме прямоугольной трапеции с основаниями 170 и 60 мм и высотой 230 мм. При резе оставляйте припуск 0,5–0,7 мм на обработку торцов: они должны быть прямыми и точно соответствовать разметке.

Третья деталь — наклонная плоскость из фанерной дощечки размерами 230х150 мм. Она устанавливается между наклонными сторонами боковых стенок, при этом трапеции боковинок опираются на прямоугольную боковую сторону.

Другими словами, основание станка — это своего рода клин, но наклонная плоскость должна выступать в передней части на 40 мм. По торцам боковых стенок отложите рейсмусом две линии с отступом вполовину толщины фанеры. Просверлите в каждой дощечке по три отверстия для скрепления деталей шурупами. Перенесите сверловку на торцы наклонной части, временно соедините детали основания.

В задней части боковые стенки соединяются бруском 60х60 мм, который крепится в торец двумя шурупами с каждой стороны. В бруске нужно изготовить 10 мм вертикальное отверстие с отступом в 50 мм от центра, то есть 25 мм от края. Чтобы быть уверенным в вертикальности, лучше сперва сверлить тонким сверлом с обеих сторон, а затем расширять. Сверху и снизу вкрутите в отверстие две футорки с внутренней резьбой М10, а в них — 10 мм шпильку длиной 250 мм. Здесь может потребоваться немного подрегулировать нижнюю футорку, если её резьба не совпадает со шпилькой.

Устройство подручника

Снимите с основания плоскую наклонную часть — её нужно доработать, снабдив устройством фиксации и прижима обрабатываемого инструмента.

Сперва отложите от переднего края 40 мм и по этой линии припасовочной ножовкой запилите паз глубиной около 2 мм. Секционным или сапожным ножом с торца дощечки сколите два верхних слоя шпона, чтобы образовалась выборка, в которую можно вложить 2 мм стальную пластину заподлицо с общей плоскостью.

Подручник состоит из двух стальных планок 170х60 мм и 150х40 мм. Их нужно сложить вместе по длинному торцу с равномерными отступами по краям и изготовить три сквозных отверстия на 6 мм. Планки по этим отверстиям нужно стянуть болтами, располагая шляпки со стороны верхней, более крупной пластины. Дуговой сваркой пропеките каждую шляпку, сваривая её с пластиной, затем снимите наплывы металла и зашлифуйте пластину до получения идеально ровной плоскости.

Приложите более узкую ответную планку к выборке на краю и перенесите отверстия сверлом, затем закрепите подручник болтами. Перед установкой его также можно намагнитить постоянным током, это поможет в заточке мелких лезвий.

Механизм фиксации

Вторая часть подручника — прижимная планка. Она также изготавливается из двух деталей:

- Верхняя Г-образная планка 150х180 мм с шириной полок около 45–50 мм.

- Нижняя ответная планка прямоугольной формы 50х100 мм.

Детали нужно сложить наподобие того, как складывались части подручника, располагая ответную планку у дальнего края верхней прижимной. По центру проделываем два отверстия с отступом в 25 мм от краёв маленькой детали, через них стягиваем детали двумя 8 мм болтами. Заводить их нужно в противоположных направлениях, при этом шляпка верхнего (ближнего) болта располагается со стороны прижимной планки. Шляпки болтов также привариваются к пластинам и предварительно шлифуются до получения аккуратных скруглений.

На наклонной дощечке с отступом в 40 мм от края проведите рейсмусом линию, и изготовьте по одному 8 мм отверстию в 25 мм от верхнего и нижнего краев. Соедините разметкой края отверстий и лобзиком сделайте пропил с припуском. Полученный паз доведите напильником до ширины 8,2–8,5 мм.

Скрепите прижимную и ответную планку через паз в дощечке. Выступающий сверху болт затяните гайкой так, чтобы планка сохраняла минимальную подвижность, затем законтрите соединение второй гайкой. Для прижима или отпуска планки снизу (в нише основания) накрутите на второй болт гайку-барашек.

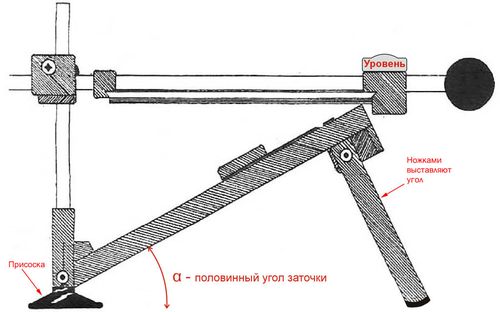

Регулировка угла заточки

На шпильку, вкрученную в брусок основы, набросьте широкую шайбу и затяните гайку, чтобы стержень не проворачивался в футорках.

Регулировочную колодку нужно изготовить из небольшого бруска твёрдого материала размерами примерно 20х40х80 мм. Берите карболит, текстолит или древесину твёрдых пород.

В 15 мм от края колодка сверлится в 20 мм торец с двух сторон, отверстие расширяется до 9 мм, затем внутри нарезаем резьбу. С отступом в 50 мм от оси проделанного отверстия сверлится второе, но в плоской части детали, то есть перпендикулярно предыдущему. Это отверстие должно иметь диаметр около 14 мм, кроме того, его нужно сильно развальцевать круглым рашпилем.

Колодка накручивается на шпильку, так есть возможность относительно точно регулировать высоту проушины без сложной системы винтовых фиксаторов как в оригинальном станке, что на практике реализовать чуть труднее. Чтобы колодка была неподвижной при работе, её с обеих сторон нужно контрить гайками-барашками М10.

Каретка и сменные бруски

Для точильной каретки понадобится соосно сварить 30 см отрезки шпильки М10 и гладкого ровного прутка толщиной 10 мм. Также необходимы два твёрдых брусочка размерами примерно 50х80 мм толщиной до 20 мм. В каждом бруске по центру и с отступом в 20 мм от верхнего края следует проделать 10 мм отверстие.

На штангу сперва накручивается гайка-барашек, затем широкая шайба и два бруска, снова шайба и гайка. Между брусочками можно зажать прямоугольные точильные камни, но лучше изготовить несколько сменных точильных брусков.

В качестве основы для них берите лёгкий алюминиевый профиль с плоской частью шириной 40–50 мм. Это может быть профильная прямоугольная труба или отрезки старого карнизного профиля.

Плоскую часть шкурим и обезжириваем, «Моментом» наклеиваем на неё полоски наждачной бумаги разной зернистости от 400 до 1200 грит. Выбирайте наждачку на тканевой основе, а на один из брусков приклейте полосу замшевой кожи для правки лезвий абразивной пастой.

Как правильно точить

Для правильной заточки изготовьте из фанеры несколько шаблонов с углами 14–20º для режущих и 30–37º для рубящих кромок, точный угол зависит от марки стали. Зафиксируйте лезвие параллельно кромке подручника и прижмите его планкой. По шаблону отрегулируйте угол между плоскостями точильной колодки и наклонной дощечки стола.

Начинайте заточку крупным (Р400) бруском, если кромка не имеет правильного угла. Добивайтесь, чтобы полоса спуска приняла форму прямой полосы без извилин и волн. Снижайте зернистость и пройдите по обеим сторонам лезвия сперва бруском Р800, а затем Р1000 или Р1200. При заточке лезвия проводите бруском с небольшим усилием в обоих направлениях.

После заточки лезвие нужно поправить «кожаным» бруском, на который нанесено небольшое количество пасты ГОИ. При правке лезвий рабочее движение направляется только в сторону кромки (на себя), но не против неё. И, напоследок, небольшой совет: если затачиваете ножи с полированными лезвиями и гравировкой, оклеивайте их малярным скотчем, чтобы осыпающийся абразив не оставлял царапин. Также не помешает оклеить поверхность подручника виниловой самоклейкой.

Делаем станок для заточки ножей

Лезвия в режущем инструменте – это основа всего. Кухонный нож, диски болгарки, цепи к мотокосе или бензопиле с хорошо заточенным лезвием упрощают и ускоряют процесс работы.

Станок для заточки ножей

Наточить инструмент можно в профессиональной мастерской или в домашних условиях, если сделать станок для заточки ножей своими руками из простых материалов.

Особенности установки

Для ножей, находящихся в домашнем обиходе, не нужен специальный инструмент для заточки, достаточно, чтобы под рукой была точилка в виде бруска. Но если дома есть бензопила, цепи которой также нуждаются в регулярном затачивании, или болгарка, диски которой постоянно затупляются, то лучше изготовить своими руками установку. Суть прибора такова: к рабочему столу крепится брусок в двух вариациях – с регулировкой или без нее. Для тех, кто не понимает суть изготовления точилки своими руками по тексту, может посмотреть фото или видео мастер-классы.

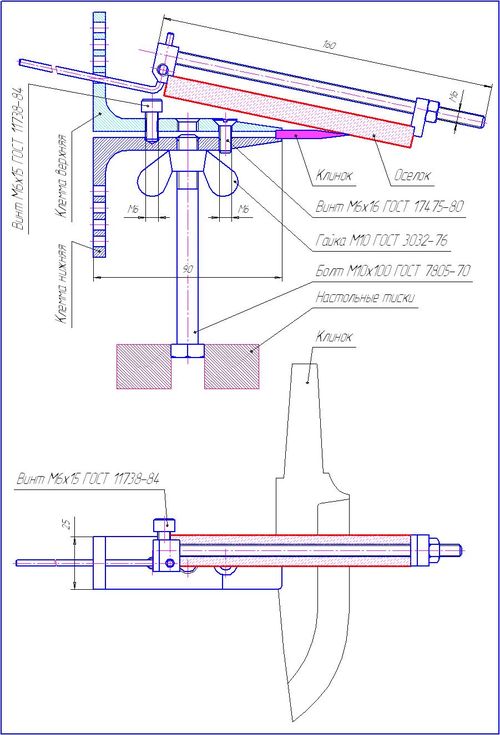

Схема изготовления приспособления

Чтобы прибор получился качественным и безопасным, нужно заранее рассчитать размеры станка для заточки ножей своими руками и подобрать необходимые материалы. Первое, что нужно сделать – рассчитать угол между рабочей частью режущего лезвия и бруском.

Далее следует подбор материалов основы (опоры) и камень. Можно изготовить станок из стекла, покрытого наждачной бумагой или камня, прикрепленного к опоре. Первый вариант менее затратный, да и наждачную бумагу можно поменять в любое время, но более надежная установка – из камня.

Нюансы процесса

Для того чтобы станок для заточки ножей по чертежам своими руками получился идеальным и прослужил не один год, нужно воспользоваться советами специалистов. Первое, что берут во внимание – какой вид лезвия будет затачиваться.

Ведь под каждый нож подбирается индивидуальный угол:

- Лезвия для резки твердых предметов (например, картон, дерево, металл), бензопилы – 30-45 градусов.

- Охотничьи, туристические ножи – под углом 25-30 градусов.

- Кухонный режущий инструмент для нарезки различных продуктов нужно затачивать под 20-25 градусами.

- Простые ножи для нарезки хлеба, овощей и фруктов требуют 15-20 градусов затачивания. Под тем же углом нужно затачивать обычные домашние ножницы, а также ножи для бритвы.

Необходимые материалы

Если вам нужно сделать станок для заточки, вам понадобятся следующие материалы:

- несколько деревянных брусьев,

- наждачка,

- инструменты для распила,

- дрель с несколькими сверлами.

Параметры заводского станка

Простой станок. Пошаговая инструкция

- Шаг 1. Возьмите три рейки и разместите их таким образом, чтобы вместе они образовывали букву Н. Ширина срединной рейки должна равняться ширине пильного бруска. Повторите процедуру.

- Шаг 2. Разместите рейки перпендикулярно друг другу, соединив их основания – главная конструкция для удержания пильного бруса готова.

- Шаг 3. Это один из важнейших этапов! Необходимо правильно рассчитать угол крепления бруска относительно реек. Высчитывайте его с помощью измерительных инструментов и отмечайте места крепления бруса по вертикальной и горизонтальной рейкам.

Угол заточки лезвия ножа

Если вы хотите универсальное приспособление, то нужно сделать сразу несколько выдвижных болтов на разнос расстоянии, чтобы можно было изменять наклон бруса при необходимости. Сделать это можно с помощью простых измерительных инструментов и сверл. После этого можно обрезать рейки до удобной длины.

Неудобство такого станка заключается в том, что вам придётся самостоятельно контролировать расположение ножа относительно бруса. Если же вы не хотите вообще ни о чём задумываться во время заточки ножей, ножниц или цепей, то вам следует изготовить более сложный станок.

Универсальный станок. Пошаговая инструкция

Для исключения ошибок при сборке станка рекомендуется воспользоваться чертежами.

Внимательно прочитайте каждый шаг и, где это возможно, нарисуйте к каждому шагу чертёж с указанием всех размеров – это станет отличным подспорьем в работе:

- Вырежьте из фанеры две прямоугольные трапеции, основания которых будут равны 60 и 170 мм, а боковина по прямому углу – 230 мм.

- Вырежьте прямоугольную дощечку с размерами 230 на 150 мм.

- Закрепите прямоугольник между основаниями таким образом, чтобы он выпирал на 40 мм вверх.

- Вырежьте брусок размерами 60 на 60 мм и закрепите его в основании клина.

- С помощью сверла сделайте в бруске вертикальное отверстие на расстоянии 50 мм от центра. Сверху и снизу отверстия вставьте футорки, а в них – соответствующую по диаметру шпильку, длиной в 25 см.

- Обработайте прямоугольную основу. На уровне 40 мм выступа сделайте пропил примерно в 2 мм, чтобы на это место можно было прикрепить лист наждачки

- Сделайте фиксатор:

-

- Возьмите Г-образную планку с размерами 15 на 18 см по длинным граням и примерной шириной каждой полки до 5 см.

- Возьмите прямоугольную планку 5 на 5 см.

- Сделайте в дощечке паз на уровне шпильки и закрепите на нём планки с минимальной подвижностью.

8. Сделайте регулировщик:

-

- Шпильку закрепите гайкой, чтобы она не вращалась.

- Из твёрдого дерева вырежьте колодку с размерами 20х40х80 мм и закрепите её на шпильке с помощью гаек.

- По широкой стороне проделайте отверстие в 9 мм с отступом от края в 15 мм.

- Вырежьте из твёрдого дерева два бруска 50х80х20 мм и проделайте в них по одному отверстию на расстоянии 20 мм от края по центру.

- Возьмите сварку шпильки и гладкого прута и закрепите на ней брусочки следующим образом: сначала гайка-фиксатор, затем первый брусок. Затем алюминиевый профиль, затем второй брусок и ещё один фиксатор.

- Приклейте наждачку к алюминиевому профилю.

Универсальный инструмент для заточки готов. Вырежьте несколько шаблонов с различными углами, чтобы на них можно было ориентироваться при работе. Помните, что на каждом этапе создания инструмента вам помогут заранее созданные чертежи – не пренебрегайте этим шагом, иначе будет очень сложно избежать ошибок.

Не важно, что вам необходимо заострить – простой кухонный нож, садовые или маникюрные ножницы или цепи для бензопилы – такой инструмент справится с любой работой, если вы будете правильно выставлять угол и не забывать им пользоваться при возникновении такой необходимости.

Самостоятельное изготовление станка для заточки ножей

Затупленные ножи в хозяйстве могут стать не только поводом для плохого настроения хозяйки, но и причиной несчастных случаев. В хозяйственных магазинах имеется ассортимент инструментов, предназначенных для заточки ножей, но не все они устраивают покупателей. Как вариант, можно сделать станок для заточки ножей самостоятельно, чертежи для его изготовления не представляют ничего сложного для человека, который умеет мастерить.

Виды камней для обработки лезвий

Перед тем как начинать делать станок для заточки ножей своими руками нужно ознакомиться с информацией о его составляющих. Точильные, или они могут еще называться – абразивные камни являются одним из решающих факторов достижения отличного результата, но не менее важную роль играет навык мастера.

Так что для получения идеальной заточки придется немало потренироваться.

Существуют следующие виды камней подходящих для заточки режущих поверхностей:

- Инструменты, для работы с которыми необходима вода. Преимуществом этого вида точильного бруска заключается в экономии материала – поверхность инструмента менее подвержена износу.

- Масляные камни – по своей структуре аналогичны водным камням, но имеют маслянистую поверхность.

- Натуральные камни – изготавливаются из природного материала. Перед изготовлением инструмента такой камень подергается промышленной обработке.

- Искусственные камни – при их изготовлении применяются искусственные материалы. Считается, что инструмент из ненатуральных компонентов по своим качествам уступает природным материалам, но при этом они довольно дешевые.

При желании можно изготовить самодельный абразивный брусок. Для этого необходимо взять плоское оргстекло толщиной 5 мм прямоугольной формы и при помощи двухстороннего скотча наклеить на него наждачную бумагу. Этот самый простой способ изготовления точилки для ножей, он удобен тем, что при износе наждачной бумаги ее легко заменить.

Почему так важен угол заточки?

Угол между гранями лезвия называется углом заточки. Точное соблюдение заданного угла является основным требованием при обработке режущей поверхности абразивным инструментом, и именно его величина влияет на остроту лезвия.

При помощи простого маркера можно контролировать угол обточки, достаточно закрасить им затачиваемую область. Равномерное стирание краски свидетельствует о хорошем качестве обработки лезвия.

Необходимые условия для точильного станка

Для того чтобы сделать заточной станок для ножей своими руками необходимо тщательно спланировать этапы работы и составить чертежи. Если у мастера есть опыт, то он может разработать их самостоятельно или воспользоваться уже готовыми чертежами, которые предлагаются в специальной литературе.

Для идеальной обработки режущей поверхности станок должен обеспечивать выполнение следующих требований:

- надежная и в то же время не слишком жесткая фиксация ножа в тисках,

- соблюдение величины угла, в процессе заточки угол должен быть постоянным,

- конструкция станка должна предусматривать возможность изменения угла заточки.

О том, как сделать самостоятельно устройства для правки лезвий, которые нисколько не уступают покупным механизмам можно прочитать ниже.

Самый доступный вариант точильного приспособления

Делаем самый быстрый вариант устройства. Для этого необходимо приготовить 2 пары деревянных уголков, абразивный брусок и транспортир для верного определения угла заточки. Размеры брусков должны быть одинаковыми. Деревянные уголки скрепляются между собой при помощи регулируемых винтов, а между ними надежно фиксируется затачивающий брусок под необходимым углом.

Несмотря на легкость изготовления, такие станки имеет ряд недостатков, к ним относятся:

- угол обработки приходится выдерживать вручную – что не очень удобно при длительном процессе обработки,

- необходимость жесткой фиксации устройства на рабочей поверхности для его устойчивости,

- затачивая нужно постоянно контролировать натяжение стяжек, чтобы брусок не менял свое положение.

Но следует отметить, что такие простые самоделки вполне подходят для обработки домашних кухонных ножей и не требуют больших финансовых вложений при изготовлении.

Ручной точильный станок с регулируемым бруском

Этот станок представляет собой конструкцию более сложную, но она гораздо удобнее в использовании. Основой для его создания послужила модель станка, носящего название – точилка Лански.

Преимуществом подобных моделей является надежная фиксация лезвия ножа.

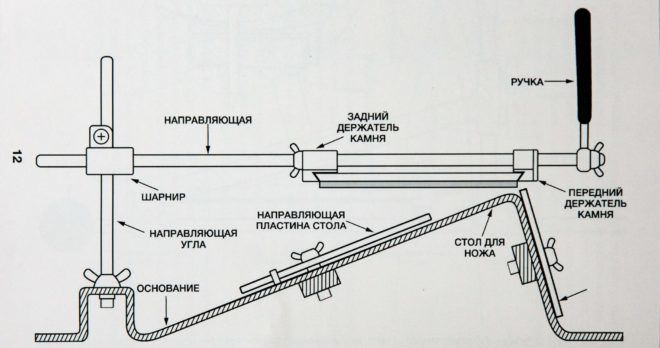

Устройство представляет собой опорный стол, на котором закрепляется нож. На противоположном конце стола вертикально закреплена винтовая стойка с планкой. В эту планку вставляется направляющий стержень, на котором монтируется абразивный брусок. Методом передвижения планки по винтовому стержню можно изменить величину угла обработки металла.

К преимуществам станков с подобной конструкцией можно отнести:

- высокая точность обработки,

- возможность замены бруска наждачной бумагой, наклеенной на оргстекло,

- широкое опорное основание позволяет закрепить станок при помощи струбцин на любом столе.

При эксплуатации станка трудность заключается только в продолжительной настройке положения точильного бруска. Если планируется обработка разных типов лезвий, то придется каждый раз перенастраивать прибор.

Возможность регулировки положения ножа

Альтернативой станку с подвижным точильным камнем является устройство, где возможно регулировать положение ножа относительно бруска. В основном его конструкция аналогична станку с регулируемым бруском, немного проще в изготовлении.

На плоскости основания монтируется подвижный блок для крепления стержня с бруском. На ней же устанавливаются фиксаторы, один регулируемый, второй упорный. С помощью регулируемого фиксатора возможно регулирование угла заточки.

Единственный недостаток этой модели – появление износа бруска в одном определенном месте. Устранить этот недостаток можно, установив длинный штырь для регуляции кромки относительно обрабатываемой поверхности.

У каждого вышеописанного варианта имеются свои достоинства и недостатки. Делая свой выбор в пользу той или иной модели необходимо ориентироваться на уровень навыков и величину потребностей в эксплуатации станка.

Приспособление для заточки ножей: как сделать своими руками?

Со временем ножи для нарезки мяса, овощей, хлеба и прочих продуктов начинают тупиться. Эксплуатация такого инструмента не только неудобна, но и опасна. В любой момент лезвие может соскочить с разделываемого изделия и нанести владельцу травму. Приспособление для заточки ножей позволяет решить эту проблему. Подобные приборы в широком ассортименте имеются в торговых точках, однако не всегда они устраивают потребителя. В целях экономии вполне реально сделать качественный аналог собственноручно, предварительно изучив особенности точильных камней и чертежи по сборке.

При изготовлении станка важно выставить правильный угол заточки. В процессе восстановления режущих свойств лезвия необходимо восстановить заводские показатели, максимально повторяющий технологические стандарты.

В зависимости от типа ножа и его предназначения угол заточки подбирается по-разному. В результате:

- Бритва и скальпель затачиваются под 10–15 гр.

- Многофункциональный инструмент для нарезки различного вида продуктов обрабатывается под углом 15–20 гр.

- Ножи для охоты и походов — 25–30 гр.

- Приборы для разделки твердых материалов — 30–40 гр.

Без специального устройства выполнить процедуры под необходимым углом непросто: при удержании руками будет очень сложно контролировать нужную позицию. Сделать заточный станок собственноручно не составит особого труда и не займет много времени. Для того, чтобы точить ножи правильно, подбирайте соответствующие материалы.

Большинство самодельных приспособлений состоит из абразивного бруска и упора для фиксации заготовки.

В качестве первого элемента часто используют готовые или импровизированные камни.

- водные вариации, при работе с которыми применяется жидкость, позволяющая экономить рабочую поверхность камня,

- масляная версия по своей конфигурации практически идентична указанной выше модификации, но вместо воды использует более вязкую, а значит, щадящую по отношению к стали жидкость,

- детали из натуральных пород,

- искусственные аналоги,

- резиновые модификации точилки, работать с которыми не очень комфортно: они быстрее изнашиваются и требуют больше времени на обработку изделия.

Изготовление абразивного бруска своими руками потребует наличия стеклянной прямоугольной пластины толщиной 5 миллиметров, гаек, болтов, наждачной бумаги.

- 1. На поверхность детали клеится основа на наждаке. Сделать это можно при помощи двухстороннего скотча.

- 2. Затягивать фиксаторы нужно аккуратно, дабы не подвергнуть стекло деформации.

- 3. Если поверхность абразива не смачивается дополнительно жидкостью, следует избегать резких и быстрых движений при обработке, чтобы не допустить перегрев металла и потери свойств лезвия.

Для изготовления подобного инструмента необходимо:

- 1. Взять пару деревянных брусков и отшлифовать их на специальном станке или при помощи наждачной бумаги. Необходимо убрать все заусенцы, произвести на заготовках предварительную разметку. Желательно заранее сделать чертежи будущей конструкции. Это позволит сэкономить время и используемые материалы, не потеряв в качестве.

- 2. По сделанной разметке на древесных элементах делают пропилы глубиной порядка 15 миллиметров.

- 3. Затем в эти гнезда монтируют абразивные детали таким образом, чтобы все пазы плотно совпали между собой.

- 4. Камни фиксируются посредством болтового крепления. Дополнительную устойчивость станку обеспечит прикрепленный на нижнюю часть сооружения кусок полимерного материала.

- пластины из металла размером 40*110 мм,

- алюминиевые уголки стандартного образца (200*30 мм),

- железные рейки длиной порядка 150 мм,

- тисы,

- напильник,

- комплект болтов и гаек (М-8, М-6, в количестве 8-12 шт),

- надфиль.

Порядок выполнения работ:

- 1. С учетом чертежей просверливаются отверстия, после в них нарезается резьба.

- 2. Напильником обрабатывают все острые края и углы, что позволит безопасно и комфортно эксплуатировать точило.

- 3. В уголке также проделывают гнезда, места для опорной спицы расширяются при помощи надфиля.

- 4. Нарезается резьба в отверстии для шпилек, в крайние прорези монтируются стержни, которые крепятся при помощи гаек типа М-6.

- 5. В увеличенное отверстие помещается болт М-8 (длина 140 мм), на нем фиксируется гайка типа барашек и контргайки. Этот элемент будет служить опорной стойкой будущей конструкции. В остальные гнезда устанавливают болты для зажима ножа.

- 6. По краям стержневых реек навинчиваются гайки, надевается уголок с фиксаторами. При помощи стержней можно будет корректировать угол заточки.

- 7. Из Г-образного металлического элемента, стержня с резьбой, пары держателей и гайки собирается приспособление для удержания рабочего камня. Крайний фиксатор делается со сквозным отверстием под спицу.

Подобный точильный станок имеет весьма широкий диапазон обработки ножей и удобен в эксплуатации.

Вся информация на сайте предоставлена в ознакомительных целях.

Полное или частичное копирование информации с сайта без указания активной ссылки на него запрещено.

Спасибо, что дочитали до конца. Ждем ваших отзывов и мнений в комментариях.